- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

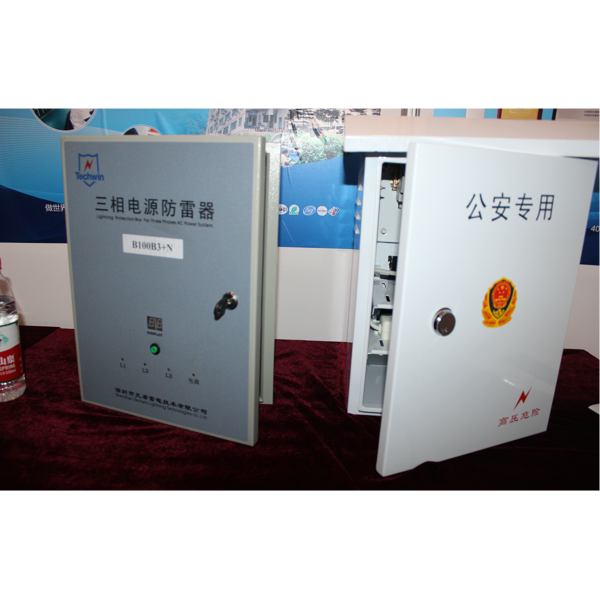

Máquina de moldura por inxección Controlador PLC

O papel dos controladores PLC nas máquinas de moldeo por inxección

Cando se trata Máquinas de moldura por inxección, non se pode pasar por alto o papel fundamental do controlador PLC. A miúdo mal entendido ou subestimado no contexto de maquinaria máis ampla, a súa importancia na xestión das operacións é crucial. Desempaquetemos a súa aplicación do mundo real, ideas matizadas e eses bits de coñecemento a miúdo perdidos no manual.

Comprender os conceptos básicos do PLC na moldura por inxección

No corazón de calquera máquina de moldura de inxección eficiente hai un PLC ou un controlador lóxico programable. É esencialmente o cerebro que orquestra todo, desde o momento das operacións ata o mantemento da calidade de calidade consistente. Pero non só calquera PLC pode xestionar o ambiente esixente de mollar, un punto a miúdo esquecido durante a selección.

Vin casos nos que a elección do PLC equivocado leva a ineficiencias ou, no peor dos casos, fallos da máquina. Un poderoso PLC ben programado asegura que todas as partes do ciclo de inxección están integradas perfectamente, permitindo un control preciso sobre a temperatura, a presión e o tempo. Non se trata só de manter a máquina en funcionamento, pero asegurar que produce pezas a especificacións exactas.

Hai unha tendencia xeral cara a sistemas PLC máis sofisticados, integrando o seguimento en tempo real e a recollida de datos. Este cambio é inestimable para identificar tendencias e problemas potenciais antes de parar a produción, algo que valorei unha e outra vez en proxectos e consultas en curso.

Por que as cuestións de precisión nos procesos impulsados polo PLC

A precisión é rei na moldura por inxección. As tolerancias que faltan incluso por unha pequena marxe poden producir defectos e residuos custosos. O controlador PLC, coa súa capacidade para manexar secuencias complexas e múltiples variables, xoga un papel crucial aquí. Non se trata só de velocidade, senón de asegurarse de que cada paso do proceso se execute perfectamente cada vez.

Por exemplo, unha vez que consultaba para unha unidade de fabricación de tamaño medio, descubrimos que axustar a lóxica do PLC mellorou lixeiramente os tempos de ciclo sen comprometer a calidade: un equilibrio dourado. Son estes sutís axustes, a miúdo extraídos de anos de experiencia, os que marcan a diferenza.

Non se pode subliñar a importancia das actualizacións regulares do software PLC. A medida que as máquinas envellecen ou a medida que evolucionan as necesidades de produción, o controlador necesita recalibración para manter un rendemento óptimo. É un aspecto frecuentemente negativo que pode afectar significativamente a eficiencia.

Integración de PLC con sistemas avanzados

O ambiente de fabricación actual esixe máis que solucións autónomas. Moitas empresas, como Shenyang Fei Ya Water Art Landscape Engineering Co., Ltd., Confían en sistemas avanzados de PLC para seguir sendo competitivos. Coa integración de IoT e tecnoloxías intelixentes, estes controladores proporcionan respostas dinámicas ás diferentes condicións de produción.

Na práctica, isto significa un sistema de aprendizaxe continua que se adapta ás entradas de varios sensores, garantindo a estabilidade operativa. Do mesmo xeito que axustar un instrumento musical, obter a configuración do PLC require experiencia e comprender a dinámica do sistema máis amplo.

Ademais, estas integracións poden levar a un importante aforro de custos. Ao reducir o tempo de inactividade e mellorar o calendario de mantemento predictivo, as plantas poden operar de xeito máis eficiente, ofrecendo un mellor ROI sobre investimentos en tecnoloxía.

Retos e superalos

Cada sistema inclúe os seus retos e as configuracións do PLC en Máquinas de moldura por inxección non son diferentes. Desde erros de software ata fallos de hardware, abordar estes problemas require unha mestura de habilidade técnica e experiencia práctica.

Unha vez, un proxecto enfrontouse a interrupcións continuas debido a un superenriquecido do PLC. Unha análise máis profunda, seguida de cambios na configuración de ventilación e unha actualización de firmware, operacións estabilizadas. Isto serviu de recordatorio de que ás veces, as solucións están máis aló do software, pero tamén no ambiente da máquina real.

Tamén é crucial asegurarse de que os que interactúan con estes sistemas diariamente, desde operadores ata persoal de mantemento, sexan adecuadamente adestrados. Despois, a eficacia de calquera tecnoloxía sofisticada depende moito do elemento humano que hai detrás.

A paisaxe futura para o moldeado controlado polo PLC

De cara ao futuro, o papel dos controladores de PLC nas máquinas de moldura só crecerá de protagonismo. Co inicio da AI e da aprendizaxe automática, os futuros controladores poden auto-optimizar e incluso resolver de xeito preventivo as cuestións antes de que xurdan.

Empresas como Shenyang Feiya están á fronte da integración de tales tecnoloxías, aproveitando a súa ampla experiencia na creación de sistemas complexos para satisfacer as necesidades da industria en evolución. A partir das leccións das configuracións tradicionais, estes avances prometen un futuro de precisión e eficiencia sen precedentes.

A evolución desde os sistemas tradicionais ao PLC intelixente significa unha fase transformadora na fabricación. Ao fomentar este cambio, atopámonos non só mantendo o ritmo senón remodelando a esencia de moldura por inxección procesos.

Соответств Tesющая прод Tesкция

Соответств Tesющая прод Tesкция

Саые продаваеые подusar

Саые продаваеые пыуты-

Visualización do proxecto de ecoloxismo 12

Visualización do proxecto de ecoloxismo 12 -

Exposición do proxecto ecolóxico 6

Exposición do proxecto ecolóxico 6 -

Visualización do proxecto de ecoloxismo 4

Visualización do proxecto de ecoloxismo 4 -

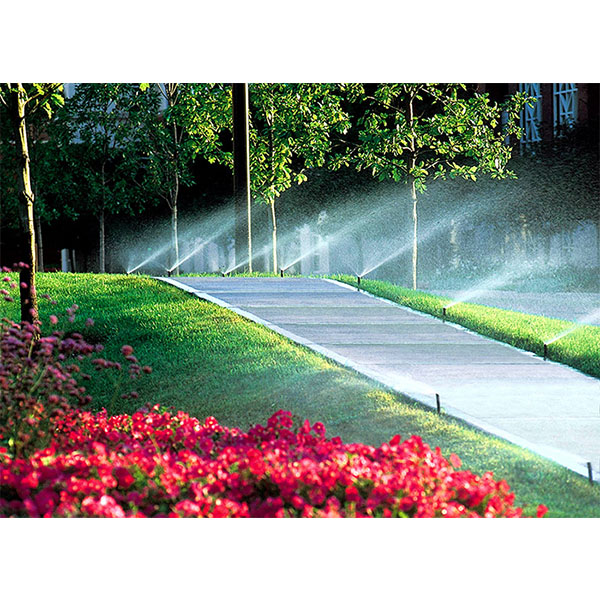

Visualización do proxecto Greening 1

Visualización do proxecto Greening 1 -

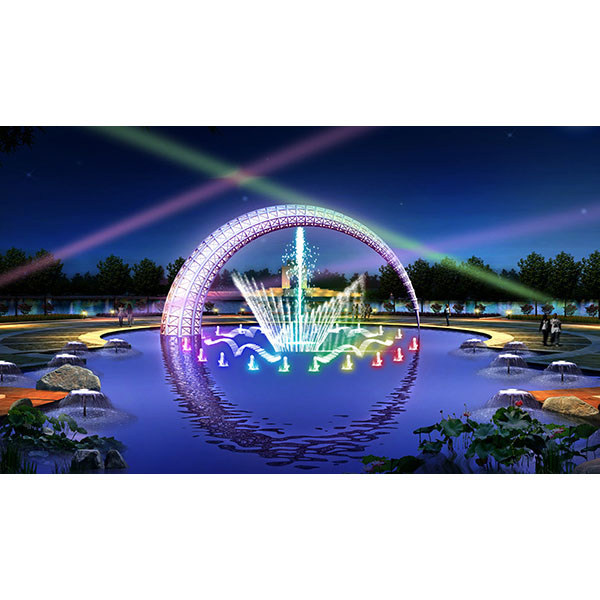

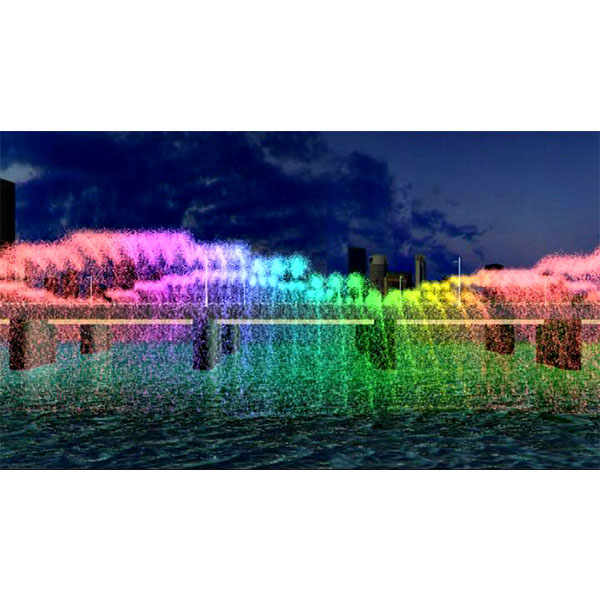

Beiling Park Colorido Fonte de música

Beiling Park Colorido Fonte de música -

Greentown Qingdao Ideal City Project (custo de 1,59 millóns)

Greentown Qingdao Ideal City Project (custo de 1,59 millóns) -

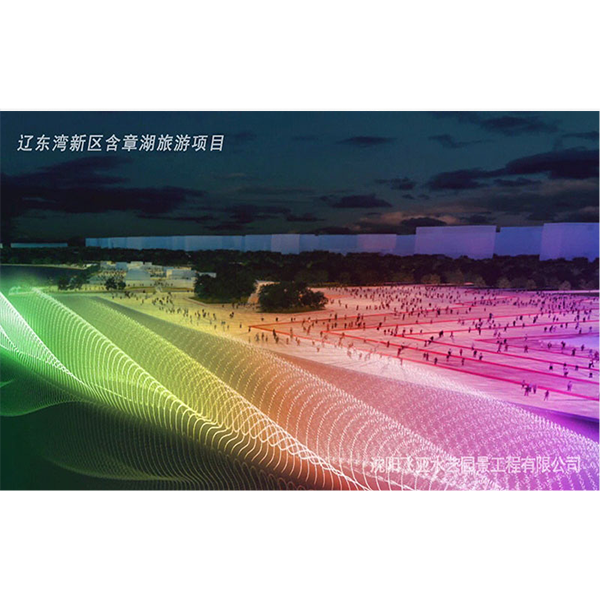

Liaodong Bay New Area Hanzhang Lake Fountain Project (custo de 10 millóns)

Liaodong Bay New Area Hanzhang Lake Fountain Project (custo de 10 millóns) -

Visualización do proxecto Greening 7

Visualización do proxecto Greening 7 -

Visualización do proxecto Greening 5

Visualización do proxecto Greening 5 -

Zona de desenvolvemento económico Yuncheng Garden Street Bridge Fountain (custo de 4,35 millóns)

Zona de desenvolvemento económico Yuncheng Garden Street Bridge Fountain (custo de 4,35 millóns) -

Dongyouxin Village Fonte de música de cores

Dongyouxin Village Fonte de música de cores -

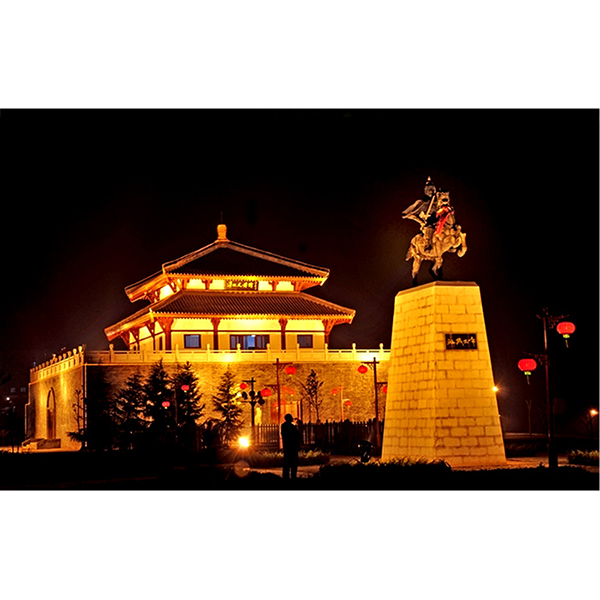

Proxecto de iluminación do distrito de Shahekou

Proxecto de iluminación do distrito de Shahekou