- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

ovladač plc vstřikování

Role PLC regulátorů ve vstřikovacích lisech

Pokud jde o vstřikovací strojenelze přehlédnout klíčovou roli PLC kontroléru. Jeho význam pro řízení operací je často nepochopený nebo podceňovaný v širším kontextu strojního zařízení. Pojďme rozbalit jeho aplikaci v reálném světě, jemné postřehy a ty kousky odborných znalostí, které v příručce často chyběly.

Pochopení základů PLC ve vstřikování

Srdcem každého účinného vstřikovacího stroje je PLC neboli programovatelný logický regulátor. Je to v podstatě mozek, který řídí vše od načasování operací až po udržování konzistentní kvality výstupu. Ale ne jen tak nějaké PLC zvládne náročné prostředí lisování – bod, který je při výběru často opomíjen.

Viděl jsem případy, kdy výběr špatného PLC vede k neefektivitě nebo v nejhorším případě k poruchám stroje. Výkonné, dobře naprogramované PLC zajišťuje, že každá část vstřikovacího cyklu je hladce integrována, což umožňuje přesnou kontrolu nad teplotou, tlakem a načasováním. Nejde jen o udržení stroje v chodu, ale o zajištění výroby dílů podle přesných specifikací.

Existuje obecný trend směrem k sofistikovanějším systémům PLC, které integrují monitorování a sběr dat v reálném čase. Tento posun je neocenitelný pro identifikaci trendů a potenciálních problémů předtím, než zastaví výrobu, čehož jsem si znovu a znovu cenil při probíhajících projektech a konzultacích.

Proč u procesů řízených PLC záleží na přesnosti

Přesnost je král ve vstřikování. Chybějící tolerance byť jen nepatrné mohou mít za následek vady a nákladné plýtvání. Zásadní roli zde hraje řídicí jednotka PLC se svou schopností zpracovávat složité sekvence a více proměnných. Nejde jen o rychlost, ale o to, aby byl každý krok procesu pokaždé dokonale proveden.

Jednou jsme například při konzultaci se středně velkou výrobní jednotkou zjistili, že vyladění logiky PLC mírně zlepšilo časy cyklů, aniž by došlo ke snížení kvality – zlatá rovnováha. Právě tyto jemné úpravy, často čerpané z dlouholetých zkušeností, dělají ten rozdíl.

Nelze dostatečně zdůraznit důležitost pravidelných aktualizací softwaru PLC. Jak stroje stárnou nebo jak se vyvíjejí potřeby výroby, potřebuje řídicí jednotka rekalibraci, aby byla zachována optimální výkonnost. Je to často opomíjený aspekt, který může výrazně ovlivnit efektivitu.

Integrace PLC s pokročilými systémy

Dnešní výrobní prostředí vyžaduje více než samostatná řešení. Mnoho společností, jako je Shenyang Fei Ya Water Art Landscape Engineering Co., Ltd., spoléhá na pokročilé systémy PLC, aby zůstaly konkurenceschopné. Díky integraci IoT a chytrých technologií poskytují tyto ovladače dynamické odezvy na různé výrobní podmínky.

V praxi to znamená neustále se učící systém, který se přizpůsobuje vstupům z různých senzorů a zajišťuje provozní stabilitu. Stejně jako ladění hudebního nástroje, správné nastavení PLC vyžaduje zkušenosti a porozumění širší dynamice systému.

Kromě toho mohou tyto integrace vést k významným úsporám nákladů. Snížením prostojů a zlepšením plánu prediktivní údržby mohou závody fungovat efektivněji a nabídnout lepší návratnost investic do technologií.

Výzvy a jejich překonávání

Každý systém má své výzvy a nastavení PLC vstřikovací stroje se neliší. Od softwarových chyb až po selhání hardwaru – řešení těchto problémů vyžaduje kombinaci technické zdatnosti a praktických zkušeností.

Jednou projekt čelil neustálým poruchám kvůli přehřívání PLC. Hlubší analýza, následovaná změnami v nastavení ventilace a aktualizací firmwaru, stabilizovaly provoz. To posloužilo jako připomenutí, že někdy řešení leží nejen za softwarem, ale také ve skutečném prostředí stroje.

Je také velmi důležité zajistit, aby ti, kdo s těmito systémy denně přicházejí do styku, od operátorů po personál údržby, byli adekvátně vyškoleni. Koneckonců, účinnost jakékoli sofistikované technologie do značné míry závisí na lidském prvku, který za ní stojí.

Krajina budoucnosti pro lisování řízené PLC

Do budoucna bude role řídicích jednotek PLC ve formovacích strojích jen nabývat na významu. S nástupem umělé inteligence a strojového učení se budoucí kontroloři mohou sami optimalizovat a dokonce preventivně řešit problémy dříve, než nastanou.

Společnosti jako Shenyang Feiya jsou v popředí integrace takových technologií a využívají své rozsáhlé zkušenosti s vytvářením komplexních systémů, které splňují vyvíjející se potřeby průmyslu. Tato vylepšení, která čerpají z lekcí z tradičních nastavení, slibují budoucnost bezprecedentní přesnosti a efektivity.

Vývoj od tradičních k inteligentním systémům PLC znamená transformační fázi ve výrobě. Tím, že podporujeme tuto změnu, zjistíme, že nejen držíme krok, ale přetváříme samotnou podstatu vstřikování procesy.

Související Produkty

Související produkty

Nejprodávanější Produkty

Nejprodávanější produkty-

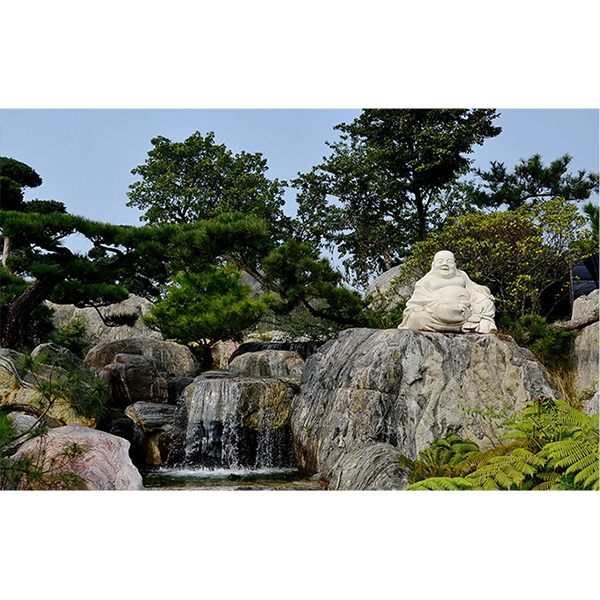

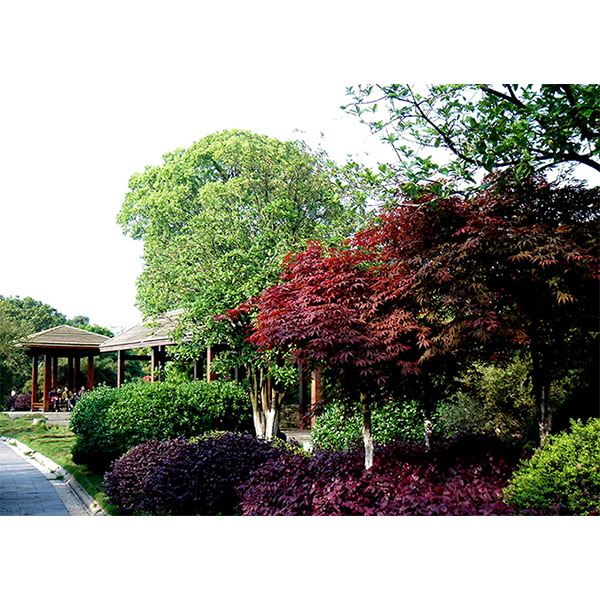

Zobrazení projektu Greening 4

Zobrazení projektu Greening 4 -

Zobrazení projektu Greening 3

Zobrazení projektu Greening 3 -

Zobrazení projektu zeleně 11

Zobrazení projektu zeleně 11 -

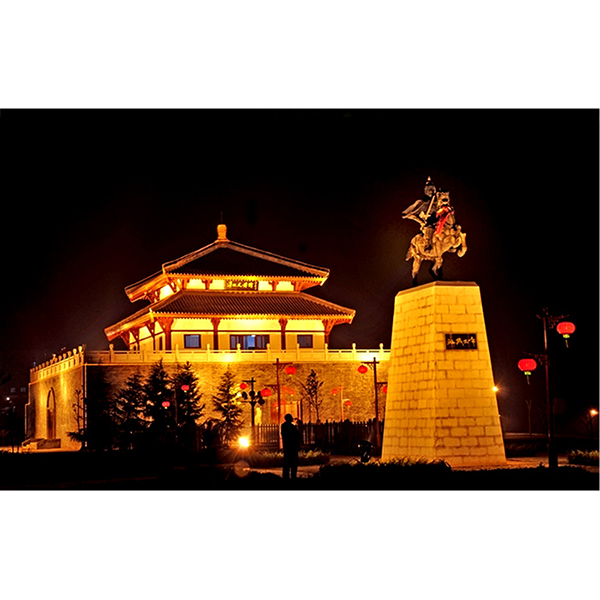

Projekt osvětlení

Projekt osvětlení -

Zobrazení projektu zeleně 8

Zobrazení projektu zeleně 8 -

Dongfeng County Government Square Square Greening Project

Dongfeng County Government Square Square Greening Project -

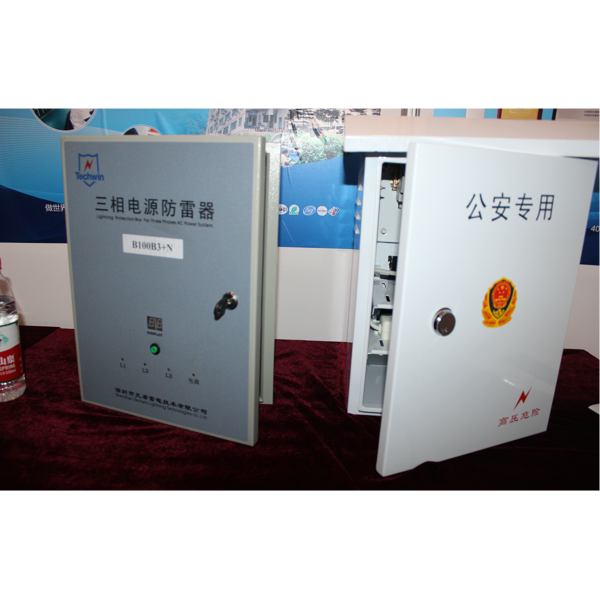

Zařízení na ochranu blesku 1

Zařízení na ochranu blesku 1 -

Zobrazení projektu zeleně 1

Zobrazení projektu zeleně 1 -

Projekt Ideální město Greentown Qingdao Ideální město (náklady 1,59 milionu)

Projekt Ideální město Greentown Qingdao Ideální město (náklady 1,59 milionu) -

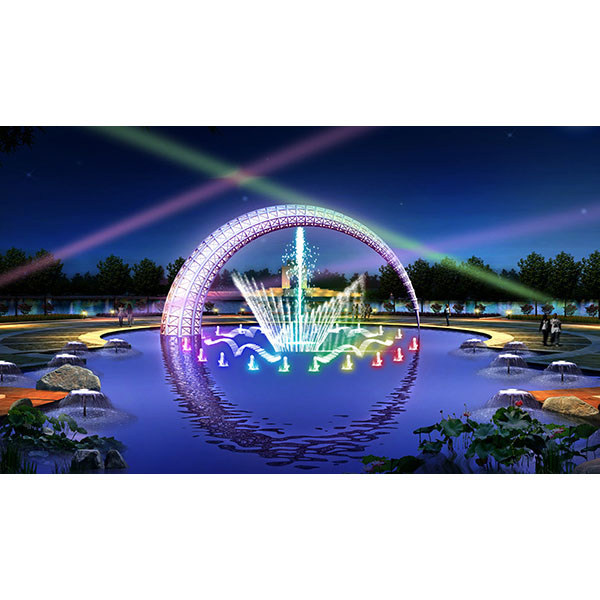

Daqing Liming řeka barevná hudební fontána

Daqing Liming řeka barevná hudební fontána -

Projekt osvětlení okresu ShaheKou

Projekt osvětlení okresu ShaheKou -

Beiling Park barevná hudební fontána

Beiling Park barevná hudební fontána