- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Controlador PLC de màquina de modelat per injecció

El paper dels controladors de PLC en les màquines de modelat per injecció

Quan es tracta de màquines de modelat per injecció, no es pot passar per alt el paper fonamental del controlador PLC. Sovint mal entès o menystingut en el context de maquinària més ampli, la seva importància en la gestió de les operacions és crucial. Desconnectem la seva aplicació del món real, les visions matisades i aquells trossos d’expertesa que sovint es troben en el manual.

Comprendre els fonaments bàsics del PLC en el modelat per injecció

Al cor de qualsevol màquina de modelar per injecció eficient hi ha un PLC o un controlador lògic programable. És essencialment el cervell que orquestra tot, des del moment de les operacions fins a mantenir una producció de qualitat constant. Però no només qualsevol PLC pot gestionar l’entorn exigent de Moulding, un punt que sovint es passa per alt durant la selecció.

He vist casos en què l’elecció del PLC equivocat condueix a ineficiències o, en el pitjor, a fallades de la màquina. Un potent PLC ben programat garanteix que totes les parts del cicle d’injecció s’integren perfectament, permetent un control precís sobre la temperatura, la pressió i el temps. No es tracta només de mantenir la màquina en funcionament, sinó assegurar -la que produeix parts a les especificacions exactes.

Hi ha una tendència general cap a sistemes de PLC més sofisticats, integrant el control en temps real i la recollida de dades. Aquest canvi és inestimable per identificar les tendències i problemes potencials abans d’aturar la producció, cosa que he valorat una i altra vegada en projectes i consultes en curs.

Per què la precisió és important en els processos impulsats per PLC

La precisió és rei en el modelat per injecció. Falta toleràncies, fins i tot un minúscul marge pot produir defectes i residus costosos. El controlador PLC, amb la seva capacitat de manejar seqüències complexes i múltiples variables, té un paper crucial aquí. No es tracta només de velocitat, sinó que s’assegura que cada pas del procés s’executa perfectament cada vegada.

Per exemple, un cop consultant una unitat de fabricació de mida mitjana, vam trobar que ajustant la lògica del PLC va millorar lleugerament els temps de cicle sense comprometre la qualitat: un equilibri daurat. Es tracta d’aquests ajustaments subtils, sovint elaborats d’anys d’experiència, que marquen la diferència.

No es pot subratllar prou la importància de les actualitzacions periòdiques del programari PLC. A mesura que evolucionen les màquines o segons les necessitats de producció, el controlador necessita una recalibració per mantenir un rendiment òptim. És un aspecte sovint descrit que pot afectar significativament l’eficiència.

Integració de PLC amb sistemes avançats

L’entorn de fabricació actual exigeix més que solucions autònomes. Moltes empreses, com Shenyang Fei Fei Ya Water Art Landscape Engineering Co., Ltd., Es basen en sistemes avançats de PLC per mantenir -se competitius. Amb la integració de les tecnologies IoT i Smart, aquests controladors proporcionen respostes dinàmiques a diferents condicions de producció.

A la pràctica, això significa un sistema d’aprenentatge contínu que s’adapta a les entrades de diversos sensors, garantint l’estabilitat operativa. Igual que ajustar un instrument musical, aconseguir que la configuració del PLC sigui correcta requereix experiència i una comprensió de la dinàmica del sistema més àmplia.

A més, aquestes integracions poden comportar un important estalvi de costos. En reduir el temps d’aturada i millorar el calendari de manteniment predictiu, les plantes poden funcionar de manera més eficient, oferint un ROI millor sobre les inversions tecnològiques.

Reptes i superar -los

Cada sistema presenta els seus reptes i es configura PLC màquines de modelat per injecció no són diferents. Des d’errors de programari fins a fallades de maquinari, l’abordatge d’aquests problemes requereix una combinació de la capacitat tècnica i l’experiència pràctica.

Una vegada, un projecte es va enfrontar a les interrupcions contínues a causa d’un sobreescalfament del PLC. Una anàlisi més profunda, seguida de canvis en la configuració de la ventilació i una actualització del firmware, es va estabilitzar les operacions. Això va servir de recordatori que de vegades, les solucions es troben més enllà del programari, però també a l’entorn de la màquina real.

També és crucial assegurar -se que els que interactuen diàriament amb aquests sistemes, des dels operadors fins al personal de manteniment, estiguin adequadament formats. Al cap i a la fi, l’efectivitat de qualsevol tecnologia sofisticada es basa molt en l’element humà que hi ha al darrere.

El paisatge futur per al modelat controlat per PLC

De cara a endavant, el paper dels controladors de PLC en les màquines de modelat només creixerà en protagonisme. Amb l’aparició de l’IA i l’aprenentatge automàtic, els futurs controladors poden autooptimitzar-se i fins i tot resoldre de manera preventiva els problemes abans que sorgeixin.

Empreses com Shenyang Feiya estan al capdavant de la integració d’aquestes tecnologies, aprofitant la seva àmplia experiència en la creació de sistemes complexos per satisfer les necessitats de la indústria en evolució. A partir de les lliçons de les configuracions tradicionals, aquests avenços prometen un futur de precisió i eficiència sense precedents.

L’evolució dels sistemes tradicionals a intel·ligents de PLC significa una fase transformadora en la fabricació. Al fomentar aquest canvi, ens trobem no només de mantenir el ritme, sinó a la remodelació de l’essència mateixa de modelat per injecció processos.

Сответстenatющющ продукция

Сответствющая продуиver over

Tr проixaукты

Саые продаваеее продукты-

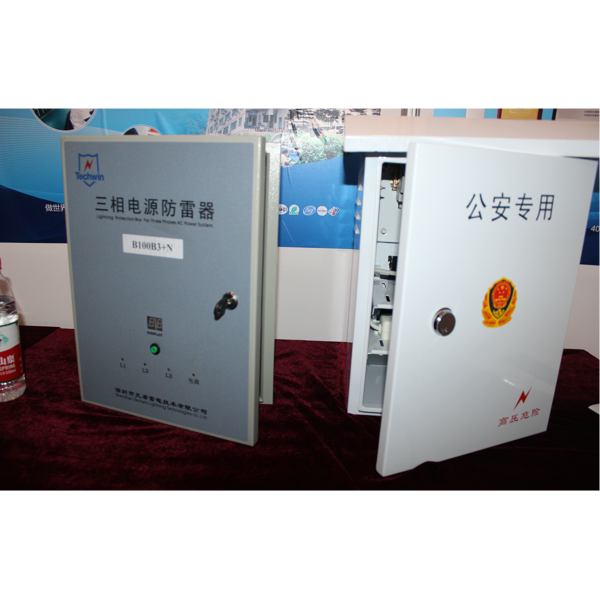

Equip de control

Equip de control -

Pel·lícula de cortina d'aigua juvenil (costa 2,3 milions)

Pel·lícula de cortina d'aigua juvenil (costa 2,3 milions) -

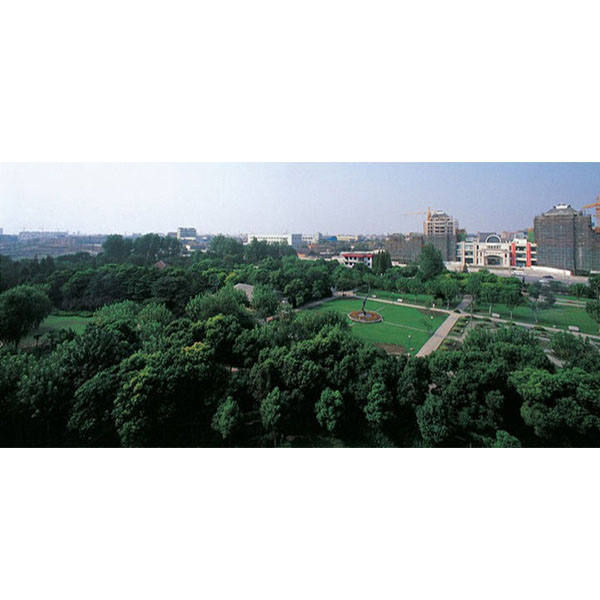

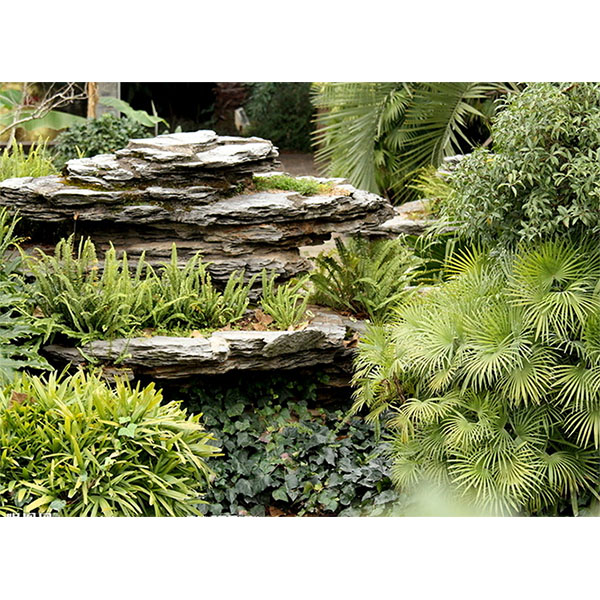

Visualització del Projecte Greening 7

Visualització del Projecte Greening 7 -

Visualització del projecte Greening 1

Visualització del projecte Greening 1 -

Visualització del Projecte Greening 3

Visualització del Projecte Greening 3 -

Projecte Greening del Centre Cultural del Comtat de Youyi

Projecte Greening del Centre Cultural del Comtat de Youyi -

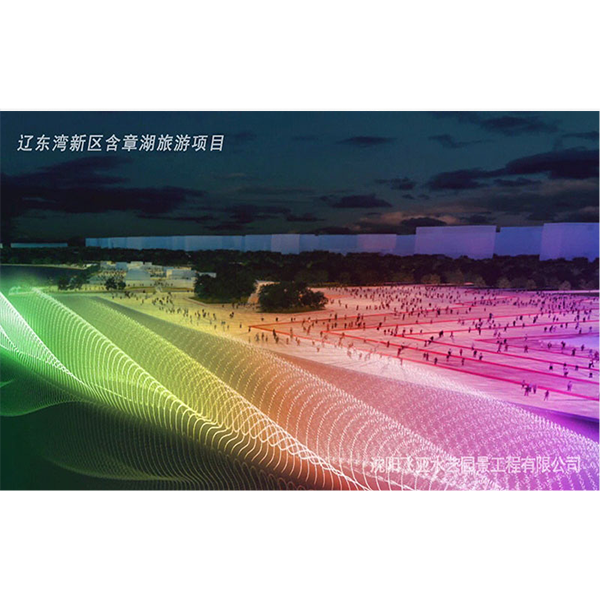

New Àrea de Liaodong New Area Hanzhang Lake Fountain Project (costa 10 milions)

New Àrea de Liaodong New Area Hanzhang Lake Fountain Project (costa 10 milions) -

Visualització del projecte Greening 10

Visualització del projecte Greening 10 -

Visualització del projecte Greening 5

Visualització del projecte Greening 5 -

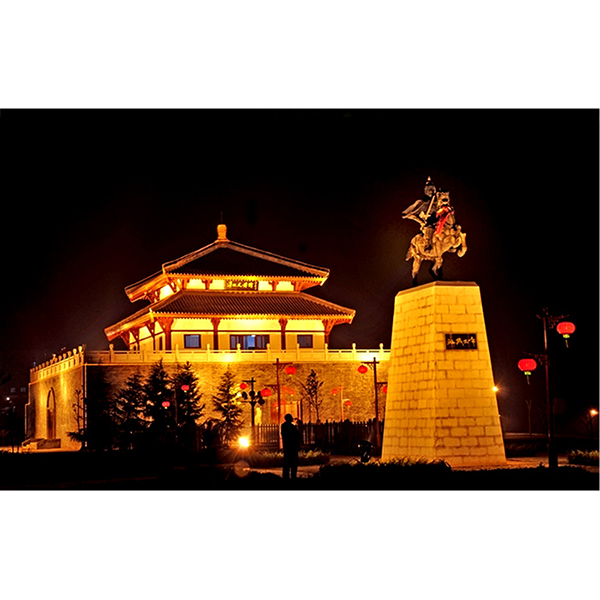

Projecte d'il·luminació del districte de Shahekou

Projecte d'il·luminació del districte de Shahekou -

Projecte de Greening de la plaça del govern del Comtat de Dongfeng

Projecte de Greening de la plaça del govern del Comtat de Dongfeng -

Greentown Qingdao Ideal City Project (costa 1,59 milions)

Greentown Qingdao Ideal City Project (costa 1,59 milions)