- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Inspuitingvormsmasjien PLC -beheerder

Die rol van PLC -beheerders in spuitgietmasjiene

As dit kom by Spuitgietmasjiene, kan 'n mens nie die belangrike rol van die PLC -beheerder oor die hoof sien nie. Die belangrikheid van die bestuur van bedrywighede is dikwels verkeerd verstaan of onderskat in die breër masjinerie -konteks. Kom ons pak die werklike toepassing, genuanseerde insigte uit, en daardie stukkies kundigheid wat dikwels in die handleiding gemis word.

Die basiese beginsels van PLC in die vorm van inspuiting te verstaan

Die kern van enige doeltreffende spuitgietmasjien is 'n PLC, of programmeerbare logiese beheerder. Dit is in wese die brein wat alles orkestreer, van die tydsberekening van bedrywighede tot die handhawing van konsekwente kwaliteitsuitsette. Maar nie net enige PLC kan die veeleisende omgewing van vorming hanteer nie - 'n punt wat dikwels tydens die seleksie oor die hoof gesien word.

Ek het gevalle gesien waar die keuse van die verkeerde PLC lei tot ondoeltreffendheid, of in die ergste geval, masjienonderbrekings. 'N Kragtige, goed geprogrammeerde PLC verseker dat elke deel van die inspuitingsiklus naatloos geïntegreer is, wat akkurate beheer oor temperatuur, druk en tydsberekening moontlik maak. Dit gaan nie net daaroor om die masjien aan die gang te hou nie, maar om te verseker dat dit onderdele volgens presiese spesifikasies produseer.

Daar is 'n algemene neiging na meer gesofistikeerde PLC-stelsels, wat intydse monitering en data-insameling integreer. Hierdie verskuiwing is van onskatbare waarde vir die identifisering van neigings en potensiële kwessies voordat dit die produksie stop, iets wat ek telkens gewaardeer het in deurlopende projekte en konsultasies.

Waarom presisie belangrik is in PLC-gedrewe prosesse

Presisie is koning in die vorm van inspuiting. Ontbrekende toleransies met selfs 'n klein marge kan defekte en duur vermorsing tot gevolg hê. Die PLC -beheerder, met sy vermoë om ingewikkelde rye en veelvuldige veranderlikes te hanteer, speel hier 'n belangrike rol. Dit gaan nie net oor spoed nie, maar om seker te maak dat elke prosesstap elke keer perfek uitgevoer word.

Byvoorbeeld, een keer terwyl ons vir 'n middelgrote vervaardigingseenheid konsulteer, het ons gevind dat die PLC -logika effens verbeterde siklusstye aangepak het sonder om die kwaliteit in die gedrang te bring - 'n goue balans. Dit is hierdie subtiele aanpassings, wat dikwels uit jare se ervaring getrek word, wat die verskil maak.

'N Mens kan nie genoeg beklemtoon die belangrikheid van gereelde opdaterings van die PLC -sagteware nie. Namate die ouderdom van masjiene of die produksie van produksie ontwikkel, benodig die beheerder herkalibrasie om optimale werkverrigting te handhaaf. Dit is 'n dikwels verwaarloosde aspek wat die doeltreffendheid daarvan kan beïnvloed.

Integrasie van PLC's met gevorderde stelsels

Die vervaardigingsomgewing van vandag vereis meer as selfstandige oplossings. Baie ondernemings, soos Shenyang Fei Ya Water Art Landscape Engineering Co., Ltd., Maak staat op gevorderde PLC -stelsels om mededingend te bly. Met die integrasie van IoT en Smart Technologies, bied hierdie beheerders dinamiese reaksies op verskillende produksietoestande.

In die praktyk beteken dit 'n voortdurende leerstelsel wat aanpas by insette van verskillende sensors, wat operasionele stabiliteit verseker. Net soos om 'n musiekinstrument in te stel, verg die PLC -instellings reg, verg ervaring en 'n begrip van die breër stelseldinamika.

Boonop kan hierdie integrasies tot aansienlike kostebesparings lei. Deur die stilstand te verminder en die voorspellende onderhoudskedule te verbeter, kan aanlegte doeltreffender werk en 'n beter ROI bied vir tegnologie -beleggings.

Uitdagings en oorkom dit

Elke stelsel het sy uitdagings, en PLC -opstellings in Spuitgietmasjiene is nie anders nie. Van sagteware -foute tot hardeware -mislukkings, is die aanspreek van hierdie probleme 'n mengsel van tegniese bekwaamheid en praktiese ervaring.

Een keer het 'n projek voortdurend ontwrig as gevolg van 'n PLC -oorverhitting. 'N Dieper analise, gevolg deur veranderinge in die ventilasie -opstelling en 'n firmware -opdatering, gestabiliseerde bedrywighede. Dit dien as 'n herinnering dat oplossings soms net verder as die sagteware lê, maar ook in die werklike masjienomgewing.

Dit is ook uiters belangrik om te verseker dat diegene wat daagliks met hierdie stelsels omgaan, van operateurs tot instandhoudingspersoneel voldoende opgelei word. Die effektiwiteit van enige gesofistikeerde tegnologie is immers baie afhanklik van die menslike element daaragter.

Die toekomstige landskap vir PLC-beheerde vorm

As ons vorentoe kyk, sal die rol van PLC -beheerders in gietmasjiene net prominent groei. Met die aanvang van AI en masjienleer, kan toekomstige beheerders probleme selfoptimeer en selfs vooraf oplos voordat dit opduik.

Maatskappye soos Shenyang Feiya is aan die voorpunt om sulke tegnologieë te integreer en gebruik hul groot ervaring in die skep van komplekse stelsels om aan die ontwikkelende bedryfsbehoeftes te voldoen. Op grond van die lesse uit tradisionele opstellings beloof hierdie vooruitgang 'n toekoms van ongekende presisie en doeltreffendheid.

Die evolusie van tradisionele tot slim PLC -stelsels dui op 'n transformatiewe fase in die vervaardiging. Deur hierdie verandering te koester, vind ons ons nie net tred hou nie, maar om die wese van spuitvorming prosesse.

Verwant Produkte

Verwante produkte

Beste verkoop Produkte

Topverkoper produkte-

Youth Park Water Curtain Movie (kos 2,3 miljoen)

Youth Park Water Curtain Movie (kos 2,3 miljoen) -

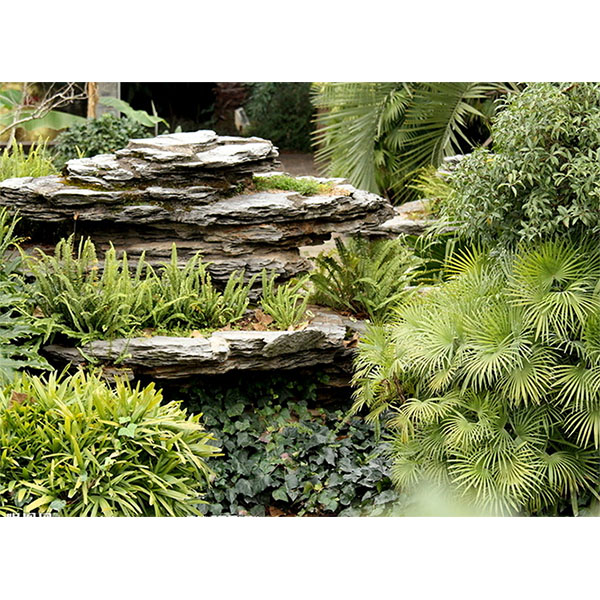

Vergroening van projekvertoning 2

Vergroening van projekvertoning 2 -

Dalian International Flower Center Music Fountain (kos 470,000)

Dalian International Flower Center Music Fountain (kos 470,000) -

Vergroening van projekvertoning 8

Vergroening van projekvertoning 8 -

Vergroening van projekvertoning 11

Vergroening van projekvertoning 11 -

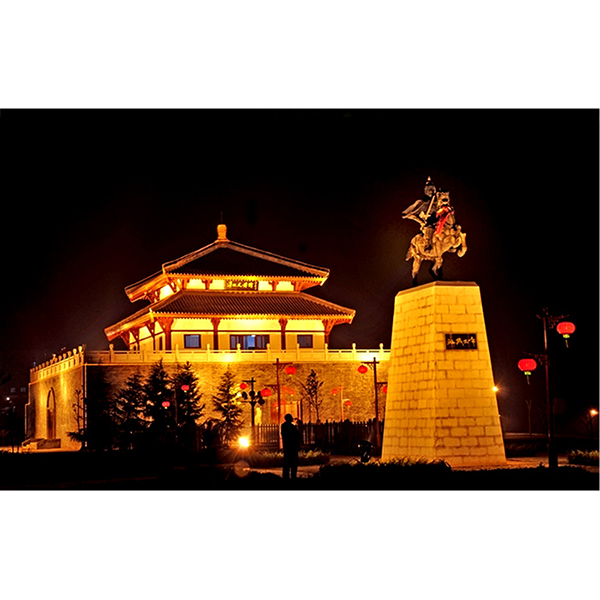

Shahekou Distrik Gebou Beligting Projek

Shahekou Distrik Gebou Beligting Projek -

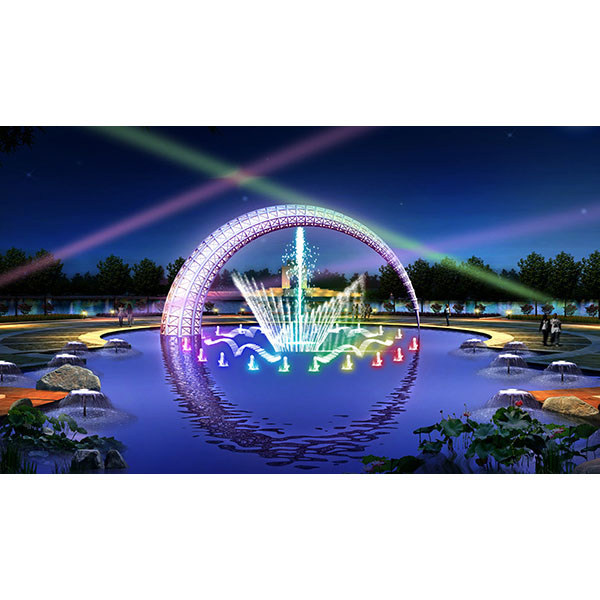

Fonteinontwerpeffek

Fonteinontwerpeffek -

Dongyouxin Village kleurvolle musiekfontein

Dongyouxin Village kleurvolle musiekfontein -

Hunnan New Town Central Park Fountain Project (kos 14 miljoen)

Hunnan New Town Central Park Fountain Project (kos 14 miljoen) -

Vergroeningsprojekvertoning 10

Vergroeningsprojekvertoning 10 -

Moniteringstoerusting

Moniteringstoerusting -

BEILE PARK Colorful Music Fountain

BEILE PARK Colorful Music Fountain